در شرکت های تولیدی یکی از اصلی ترین دغدغه مدیرعامل بر روی مسائل تولید و برنامه ریزی برای حداکثر سازی میزان تولید بوده چرا که با توجه به ذهنیت آنها این فرض حاکم است که در صورت تولید بیشتر سود بیشتری عاید سازمان خواهد شد در صورتی که در همه موارد این چنین نیست.

در همه کسب و کار ها از جمله شرکت های تولیدی یکی از مسائل مهم و حیاتی که باید به آن توجه ویژه نمود هزینه های غیر مستقیم است که باید به منظور بهینه سازی و حداقل کردن آن تلاش نمود.

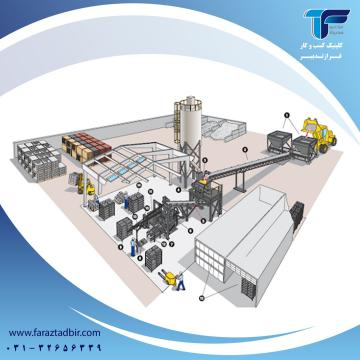

یکی از هزینه هایی غیر مستقیم در واحد تولید حمل و نقل مواد درون کارخانه ها می باشد که با توجه به نوع فعالیت سازمان ، نوع محصول تولیدی، میزان تولید و ساختار و فرآیند های شرکت متفاوت می باشد. هزینه های سیستم حمل و نقل از دو بخش هزینه های ثابت و هزینه های متغیر تشکیل می شود . هزینه ثابت مثل استهلاک سرمایه اولیه و هزینه های نگهداری ثابت می باشد و هزینه های متغیر شامل هزینه های مصرف سوخت و ... می شود. یکی از نکات مهم و اصلی که باید بدان در برنامه ریزی ها توجه داشت این مسئله است که هزینه های متغیر به طول مسیر حمل و نقل و تعداد دفعات حمل و نقل بستگی دارد.

طراحی سیستم حمل و نقل مواد دارای اصول اولیه ای می باشد که برای اجرا می بایست به آن توجه داشت:

1- Planning: توسعه برنامه ای که نیاز های اساسی و دینامیک کارخانه را مرتفع می کند.

می بایست در برنامه ریزی سیستم حمل و نقل کارخانه مشخص نمود که چه مواردی ، چه زمانی و با چه تجهیزاتی حمل شود.

2- Unit Load: افزایش در کمیت اندازه و وزن بار حمل شده .

واحد بار اصطلاحی است که ماهیت مستقل داشته و به تنهایی حرکت می کند و یا ذخیره می شود. در یک واحد بار ممکن است تعداد زیادی و یا کمی قطعه یا مواد وجود داشته باشد و باید مشخص گردد که با چه واحدی انتقال صورت می گیرد.(دست،ظرف، پالت،لیفتراک و ...)

3- Space Utilization: استفاده موثر از فضا.

همه تجهیزات حمل و نقل می توانند زمینی نباشند و می توان مثلن از جرثقیل سقفی استفاده کرد.

4- Ergonomic: مهندسی فاکتور های انسانی

طراحی تجهیزات می بایست به گونه ای باشد که بهره گیری از آنها راحت و قابل اجرا در جهت رفع نیاز های لجستیک و حمل و نقل مواد درون کارخانه باشد.ش

5- Automation: اتوماسیون

سیستم های حمل و نقل در حد امکان می بایست مکانیزه گردد.

6- Simplifieation: ساده سازی

- حتی المقدور از روش های ساده استفاده شود.

7- System: دیدگاه سیستمی

اجزای مرتبط با فعالیت ها را شناسایی نموده و تاثیر فعالیت ها بر دیگر اجزا را بسنجیم.

8- Life Cycle Cost: هزینه دوره عمر محصول

هزینه های هر محصول فقط منوط به هزینه مواد اولیه نمی باشد و به هزینه های دیگری از جمله هزینه های تولید ، هزینه نگهداری تعمیرات، هزینه حمل و نقل، هزینه طراحی ، هزینه فعالیت های تحقیق و توسعه و ... می باشد که باید همگی لحاظ شده و نباید فقط هزینه مواد اولیه در نظر گرفته شود.

9- Environment: توجه و احترام به محیط زیست

تمامی تجهیزات و ابزار آلاتی که در سیستم استفاده می شود نباید برای محیط زیست مضر باشد و باید دارای کمترین آلایندگی متناسب با صنعت و تکنولوژی باشد.

10- Productivity: بهره وری

تعیین بهره وری و تعیین بازدهی حمل و نقل بر حسب مخارج هر واحد حمل شده باید محاسبه شده و بطور مستمر مورد پایش و بهبود قرار گیرد.

روش طراحی سیستم حمل و نقل مواد شامل 6 گام می باشد که برای هر بخش می بایستی با کمک متخصصین و مشاورین مربوطه فعالیت ها صورت گیرد . مراحل روش طراحی سیستم حمل و نقل مواد بصورت زیر است:

1. فرموله کردن مساله (تعریف مساله)

2. آنالیز کردن مساله (حمع آوری اطلاعات،بررسی و ...)

3. یافتن چند آلترناتیو

4. مقایسه آلترناتیو ها

5. انتخاب بهترین آلترناتیو

6. پیاده سازی

با توجه به طراحی درست و صحیح جریان مواد در سازمان های تولیدی ، فوایدی شامل سازمان می گردد ، به عنوان مثال کارایی تولید تا حدود زیادی افزایش خواهد یافته و انتقال مواد بصورت ساده ای صورت می پذیرد. در صورت دید سیستمی و چند وجهی موجودی محصول نیمه ساخته به حداقل خود رسیده و آسیب دیدگی محصولات نیمه ساخته به طور چشم گیری کاهش خواهد یافت. از دیگر فواید طراحی صحیح جریان مواد می توان به کاهش ازدحام ها ، کاهش ترافیک مسیر ها و راهرو ها و حداقل سازی رفت و آمد های بی مورد و حمل های بدون برنامه اشاره نمود.

گزارش